自社のノウハウをお客様に提供し、進化する金型をお客様と共に作り上げます。

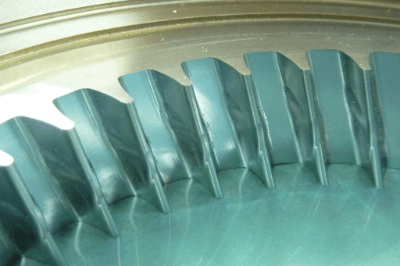

自動車部品では、パワートレイン全般、重要保安部品の金型の設計製作が可能です。近年は電動化に向けた動力伝達系部品や、電源また補助電源となるリチウムイオン電池電極箔やラミネート用金型の設計製作に力を入れています。

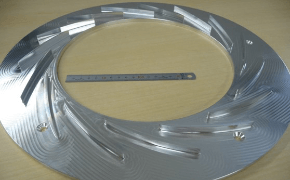

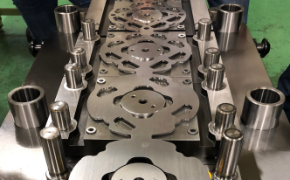

また、ハードディスクの大容量化に伴いアルミディスク金型にも当社の技術が活用されています。

昭和精工の70年を超える成長発展は、すべてがステークホルダーの皆様のおかげです。これからも皆様の満足度を最大化するために「優れた技術力」と「ノウハウ」を蓄積・活用し、究極の「モノづくり」を追求していきます。

自動車部品では、パワートレイン全般、重要保安部品の金型の設計製作が可能です。近年は電動化に向けた動力伝達系部品や、電源また補助電源となるリチウムイオン電池電極箔やラミネート用金型の設計製作に力を入れています。

また、ハードディスクの大容量化に伴いアルミディスク金型にも当社の技術が活用されています。

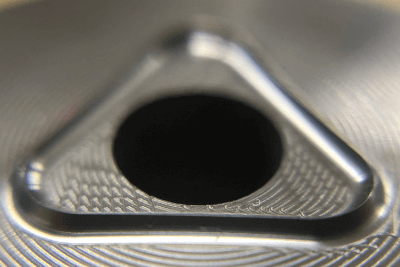

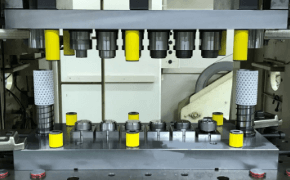

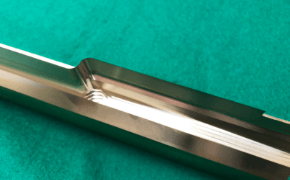

アルミ缶の缶胴を成形するカッピング金型(写真)や飲み口になる蓋部分を成形するシェル・エンド・タブ金型、またリシール可能なボトル缶用の成形パーツの設計製作を行っています。また、金型の年次オーバーホール・メンテナンスサービスも対応致します。

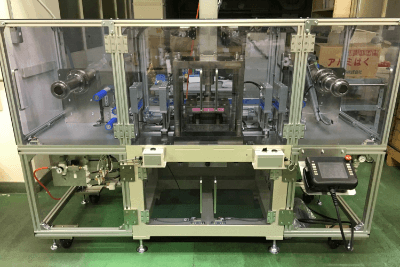

1980年代に電気接点の設備を製作して以来、オートマチックトランスミッションのクラッチに使用される摩擦材・プリント基板の製造工程で使用される特殊フィルム・電気自動車用リチウムイオン電池などの生産設備をお客様に提供しています。

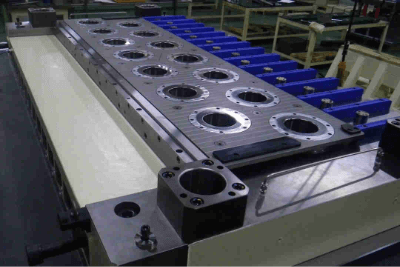

缶蓋を生産するコンバージョンシステム(3レーン、4レーン) から、シェルシステム、及び缶胴成形のカッピングシステム(写真)の設計製作をお受けします。

5軸加工機による精密で複雑形状の治工具の加工も対応可能です。

アルミ材・難削材(インコネル・チタン)を始め、特殊材・焼入れ材等の対応が可能です。

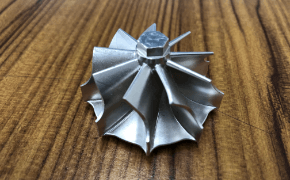

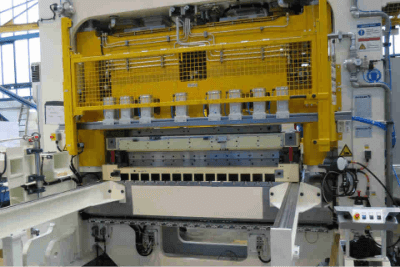

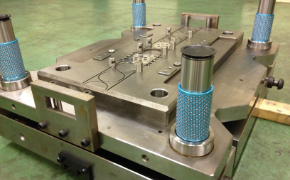

パワートレイン系パーツは様々ですが、当社はAT・MT・DCTに使用されるクラッチ・トルクコンバーター・免振ダンパー、エンジン内で使用されるサイレントチェーンやスプロケット、シートに使用されるリクライナーなどの重要保安部品を精密に切断・成形する技術の提供が可能です。これらの製品は、ファインブランキングでの成形も可能ですが、高剛性プレスを用いて高い生産性を実現することが最近のトレンドです。

アルミ缶生産用システムの他、エアゾールTOP量産システムなどの設計製作をお受けしております。国内外を問わず、納品時の立ち上げエンジニアリング業務とアフターフォローサービスを実施しております。

クリアランス2マイクロメートル(μm)の金型製作・組立技術により、切れづらいフィルムや金属箔のクリーンカットが可能です。ハードディスクアルミ基板をバリ無しで打ち抜く金型も製作します。

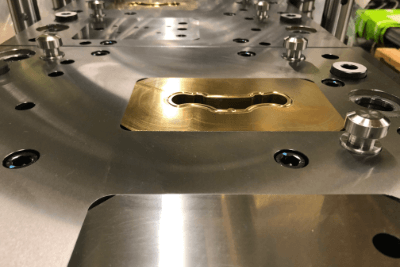

高精度金型加工技術を用いて2次電池・キャパシタ用電極箔のタブ抜き型や外形抜き型など試験型から量産型までをお客様のご要望に応じて対応致します。複数工程同時成形を可能にした高寿命ラミネートパック成形金型、プレスなどの周辺機器や金型取り付け関係も仕様に応じてサポート可能です。社内にある試験プレス装置を用いることで開発期間の短縮、開発コストの大幅削減が図れます。

航空機などに使用されるチタンやインコネルなどの特殊材料も、5軸加工機や複合加工機を用いて加工します。