TECH NEWS技術ニュース

2025.11.19

自動車

プレス加工におけるパンチ摩耗の原因と改善事例

刃先寿命を10分の1に抑えた実加工の検証

昭和精工では、プレス加工におけるパンチ摩耗について

これまでの実加工の実績を通じて

パンチ刃先の摩耗量を従来の約10分の1に抑えた事例を蓄積しています。

本記事では、

パンチ摩耗が進行する要因と、

実際の加工現場で見直してきた条件

その結果として得られた改善効果についてご紹介します。

パンチ摩耗に関して、こんなお困りごとはありませんか?

- パンチの摩耗が早く、交換頻度が高い

- 摩耗によるバリ増加で、品質が安定しない

- パンチ寿命を延ばしたいが、具体的な手掛かりがない

パンチ摩耗は、

品質低下・メンテナンス工数増加・コスト増加に繋がる重要な課題です。

昭和精工では、こうした課題に対し

実加工の中で条件を見直しながら改善を重ねてきました。

パンチ摩耗が進行する主な要因

パンチ摩耗は複数の条件が重なって進行します

パンチ材質

刃先形状・刃先仕上げ状態

コーティングの有無・種類

被加工材の材質・板厚

加工条件(クリアランス・荷重など)

これらの条件が適切でない場合

パンチ刃先の摩耗が早期に進行し寿命が短くなります。

パンチ摩耗を抑えるために実加工で見直す条件

昭和精工では、パンチ摩耗を抑制するため実際の加工現場で次の点を見直してきました。

パンチ材質の選定

刃先形状の最適化

刃先仕上げ状態の調整

耐摩耗性を考慮したコーティング条件の検討

これらの条件を組み合わせて、パンチ刃先にかかる負荷を分散

摩耗の進行を抑える結果につながっています。

実加工の実績から確認できた改善効果

昭和精工では、最適な形状・コーティング条件を適用したパンチを用い

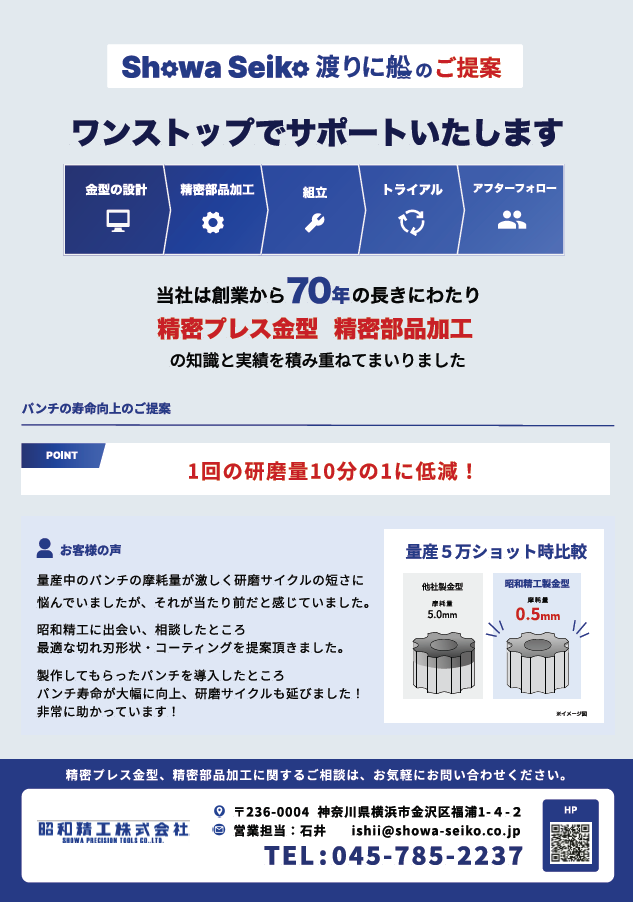

お客様の量産ラインにて約5万ショットの連続生産を行った実績が次の通りです。

従来条件のパンチ

摩耗量の目安:約 5.0 mm

条件を見直した昭和精工のパンチ

摩耗量の目安:約 0.5 mm

摩耗量は 10分の1 に抑えられ

刃先形状の保持率が高く、破断面の品質も一貫して安定しました。

また、摩耗が局所的ではなく均一に進行するため

研磨時の除去量も最小限で済み

研磨サイクルの延長 → パンチ寿命の大幅な改善につながっています。

パンチ摩耗でお困りの方へ

昭和精工では実績をもとにパンチ摩耗を抑えるための改善提案を行っています。

- 現在使用しているパンチの摩耗が早い

- 寿命を延ばしたいが、何から見直すべきか分からない

- 品質のバラツキに悩んでいる

といったお悩みがありましたら、図面や加工条件をもとにしたご相談も可能です。

「今の条件で、どこまで改善できそうか」といった段階でも

構いませんのでお気軽にお問い合わせください。